在推進精益過程中(zhōng),很多工(gōng)廠/車(chē)間管理者都會有這樣的疑問:“根據精益管理的理論及思想,工(gōng)廠/車(chē)間的浪費(fèi)實在太多了,感覺每一(yī)項都很重要,但究竟先從哪裏開(kāi)始改善呢”?又(yòu)或者是:“努力消滅了很多浪費(fèi),但收效并不大(dà)”。這也許就是讓很多管理者對精益推進抱有很大(dà)懷疑的真正原因吧。筆者在精益咨詢過程中(zhōng)将現場改善方法歸納爲十六字方針:高空鳥瞰、整體(tǐ)排查、線體(tǐ)調整、單點優化。

1、高空鳥瞰

據統計,産品生(shēng)産中(zhōng)搬運和停頓時間約占70-80%,搬運的費(fèi)用約占加工(gōng)費(fèi)的25-40%。而工(gōng)廠最大(dà)的搬運浪費(fèi)是由工(gōng)廠布局不合理造成的,所以改善的第一(yī)步是:繪制工(gōng)廠/車(chē)間布局圖及設備布置圖,分(fēn)析設備、設施的配置是否按生(shēng)産流程的流向布置,有無斷點、重複路線和逆流情況,找出不合理的部分(fēn),設計新的布局,使生(shēng)産流程在新的布置圖上路線最短、配置最合理,實現搬運、庫存、過多/過早生(shēng)産的浪費(fèi)削減。

例一(yī):某工(gōng)廠現狀布局改善

2、整體(tǐ)排查

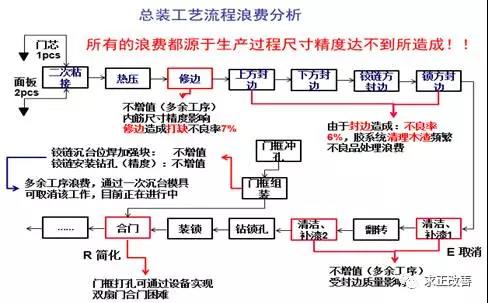

據分(fēn)析,産品生(shēng)産中(zhōng)因工(gōng)藝流程安排不合理導緻人力浪費(fèi)高達20%以上,同時也是影響工(gōng)廠布局的關鍵因素。所以在新布局規劃過程中(zhōng),重中(zhōng)之重是需要進一(yī)步分(fēn)析現有生(shēng)産工(gōng)藝流程是否合理,哪些環節可以取消、合并、簡化?從而減少不良品及重複/過度加工(gōng)的浪費(fèi)。

例二:某工(gōng)廠總裝工(gōng)藝流程分(fēn)析

3、線體(tǐ)調整

生(shēng)産線不平衡是影響生(shēng)産效率的直接因素,因此在工(gōng)藝流程分(fēn)析、排查完成後,緊接着需要重點研究生(shēng)産線的節拍、每個工(gōng)序的作業時間是否平衡。對作業時間與需求節拍差異較大(dà)的工(gōng)序,設定階段消除目标,通過ECRS進行逐步調整。從而減少等待的浪費(fèi)。

例三:某工(gōng)廠産線平衡調整表

4、單點優化

彎腰作業、站在凳子上作業、蹲着作業、作業場所不暢、沒有适合的工(gōng)位器具、作業強度大(dà)、人-機配合等不合理的設置都會影響崗位的作業效率,所以改善的最終要落實到作業崗位上;通過應用IE作業分(fēn)析的方法對崗位作業動作、順序、環境、工(gōng)器具進行優化,實現動作浪費(fèi)的消除。

例四:某作業崗位作業分(fēn)析改善

當然,無論什麽套路的改善,其核心一(yī)定是立足于方便員(yuán)工(gōng)的操作、化繁爲簡、降低員(yuán)工(gōng)作業強度,從而得到員(yuán)工(gōng)的支持并參與改善。脫離(lí)了這一(yī)核心,任何的改善都将隻是昙花一(yī)現。

2021-01-11

2020-12-07

2020-09-21

2020-09-21

2020-09-21

2020-09-16

2020-09-16

2020-09-10

2019-08-23

2019-08-23