根據市場預測創造産品、業務運作由銷售預測來推動、保持大(dà)量(他們認爲市場需要的)庫存的做法已經過時。顧客的個性化需求年代已經來臨:消費(fèi)喜好的變化越發迅速,預測越發困難。在顧客眼裏,企業就是“黑匣子”—他們才不關心你在交付産品的過程中(zhōng)做了哪些繁瑣的工(gōng)作,産品經過了多少道工(gōng)序的檢測,是由一(yī)百件還是一(yī)萬件的零部件組成以及到底經過了多少公裏的運輸,所有這些付出彙總到顧客手中(zhōng)時,判斷标準隻有一(yī)個:這件産品對我(wǒ)來說是否具有價值,有則購買,否則就離(lí)開(kāi)。因此,生(shēng)産隻能夠被真正的顧客需求所拉動,而不是你希望銷售的東西來推動。這就是精益生(shēng)産與傳統方式的主要區别。

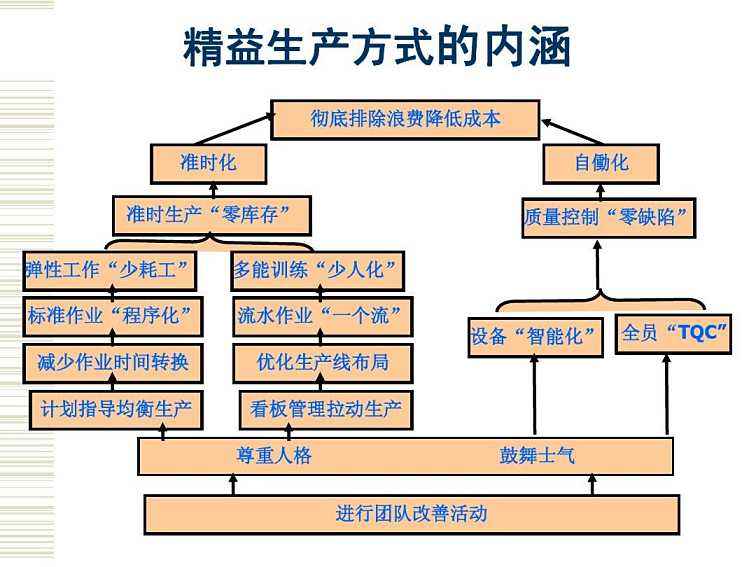

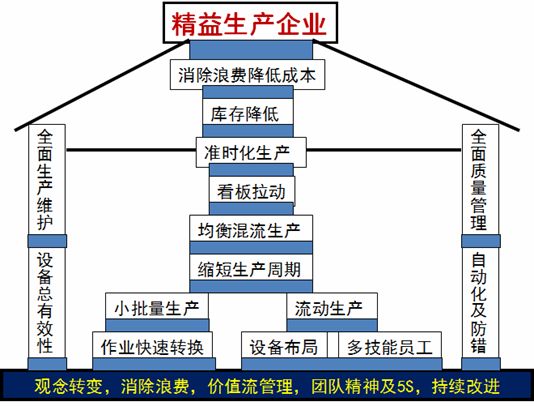

精益企業研究院(LeanEnterpriseInstitute,LEI)将“精益生(shēng)産”定義爲“組織和管理産品開(kāi)發、作業、供應商(shāng)和客戶關系的業務系統,與過去(qù)的大(dà)批量生(shēng)産系統相比,精益生(shēng)産消耗較少的人力、空間、設備、資(zī)金和時間制造最少缺陷的産品以準确地滿足客戶的需要”。換句話(huà)說,精益生(shēng)産是一(yī)種識别和消除浪費(fèi)(非增值活動)的系統方法。它通過基于客戶需要的拉動(Just-In-Time,JIT)和追求完美的持續改善來實現;與傳統方式相比,它更關注速度、過程的有效性和顧客的真正需求。其核心在于“以客戶的觀點定義價值”,企業生(shēng)産的産品必須滿足客戶在時間、價格和品質上的需要。精益思想有五項基本原則:準确确定特定産品的價值;識别每一(yī)種産品的價值流;使價值的流動連續不斷;由顧客拉動生(shēng)産商(shāng)創造價值;追求完美。這些原則的運用可以幫助我(wǒ)們有效識别哪些是增值活動,哪些是非增值活動,從而優化企業的運作流程,持續提高企業績效。

近年來,美國的精益航空發展計劃(LeanEnterpriseInstitute,LEI)對精益又(yòu)做了進一(yī)步的引申和發展,将其定義爲“以創造價值爲目标消除浪費(fèi)的過程”——不僅是要消除營運流程中(zhōng)的浪費(fèi),更要爲企業創造價值。LAI進一(yī)步指出:“在21世紀,爲企業的每一(yī)個參與者定義和交付價值成爲企業的核心競争力之一(yī),實現這種競争必須具備整個企業的精益能力。”精益思想從以前偏重于關注客戶的價值發展到關注所有企業利益相關者(股東、雇員(yuán)、供應商(shāng)、合作夥伴、政府和社區等)需求的平衡。

精益生(shēng)産成就豐田

時至今日,精益生(shēng)産已經在日本和歐美等發達國家得到了廣泛應用,從汽車(chē)、航空、IT等高技術行業到機械、服裝、家電等傳統行業,乃至于跨出制造領域延伸到了服務領域,越來越多的企業正在學習并實踐着精益生(shēng)産。據統計,在美國制造業中(zhōng),有一(yī)半的企業将精益生(shēng)産列爲它們未來發展的首要經營戰略。不僅如此,精益生(shēng)産所産生(shēng)的巨大(dà)效益也引起了美國和英國國防部的重視,早在1993年,美國國防部就出台了防務制造企業戰略的報告,建議美國的國有和私有軍工(gōng)企業都推行精益生(shēng)産。同年,美國啓動了LAI,推行精益生(shēng)産思想和實踐;1998年4月,“英國精益航空發展計劃”(UKLeanAerospaceInitiative,UKLAI)也馬上。結果,F16戰機在價格不變的情況下(xià)縮短交貨周期達42%以上;C17運輸機的單價從2.6億美元減少到1.78億美元,降幅達32%。

精益生(shēng)産的12條原則

精益生(shēng)産發展到今天,已經不僅僅是一(yī)種生(shēng)産方式,而是一(yī)種管理思想,一(yī)種管理原則。企業必須将精益生(shēng)産的實施上升到企業戰略的高度,才能充分(fēn)發揮出精益生(shēng)産的強大(dà)生(shēng)命力。因爲企業的精益化貫穿了價值創造的全過程:從概念到投産的設計過程、從定貨到送貨的信息流通處理過程、從原材料到産成品的物(wù)質轉換過程以及全生(shēng)命周期的支持和服務過程,涉及每一(yī)個部門,每一(yī)個人,尤其是最高領導層的身體(tǐ)力行。很多國内企業實施精益生(shēng)産的效果不好,一(yī)個重要的原因就是認爲精益生(shēng)産隻不過是一(yī)種生(shēng)産方式,将其局限在生(shēng)産作業層次,其他系統未按照精益的模式要求做出相應轉變,結果生(shēng)産部門孤掌難鳴,費(fèi)力不讨好,不了了之。

一(yī)、 消除八大(dà)浪費(fèi)

浪費(fèi)是指“除對生(shēng)産不可缺少的最小(xiǎo)數量的設備、原材料、零部件和人工(gōng)(工(gōng)作時間)外(wài)的任何東西”(藤尾長)。企業中(zhōng)普遍存在的八大(dà)浪費(fèi)涉及:過量生(shēng)産、等待時間、運輸、庫存、過程(工(gōng)序)、動作、産品缺陷以及忽視員(yuán)工(gōng)創造力。這些浪費(fèi)需通過低庫存、看闆管理等制度曝光,然後徹底消除。很多企業對豐田的任何人都可以停止生(shēng)産線的做法不理解,認爲這樣會帶來很多損失浪費(fèi),其實豐田這樣做恰恰在于将問題曝光,督促大(dà)家迅速解決。結果是,一(yī)線有随時停線權利的豐田生(shēng)産幾乎不停線,那些生(shēng)産一(yī)線無權停線的公司卻經常因爲缺料、設備故障或品質問題而停線。

二、關注流程,提高總體(tǐ)效益

管理大(dà)師戴明說過:“員(yuán)工(gōng)隻須對15%的問題負責,另外(wài)85%歸咎于制度流程”。什麽樣的流程就産生(shēng)什麽樣的績效。很多企業出了問題,就責怪員(yuán)工(gōng)沒做好。長此以往,不服氣的員(yuán)工(gōng)隻好離(lí)開(kāi)。但人員(yuán)換了一(yī)撥又(yòu)一(yī)撥,問題照樣出。管理人員(yuán)就像消防隊員(yuán)一(yī)樣到處去(qù)救火(huǒ),頭痛醫頭。滅火(huǒ)不等于改善,關鍵在于流程本身有無改進。改進流程還要注意目标是提高總體(tǐ)效益,而不是提高局部的部門的效益,爲了企業的總體(tǐ)效益即使犧牲局部的部門的效益也在所不惜。

三、建立無間斷流程以快速應變

建立無間斷流程,将流程中(zhōng)不增值的無效時間盡可能壓縮以縮短整個流程的時間,從而快速應變顧客的需要。在這方面,國内企業與豐田的差距非常大(dà)。筆者房貸還清時,到某國有商(shāng)業銀行的網點去(qù)拿房産證,工(gōng)作人員(yuán)告訴我(wǒ)需要一(yī)個月後才能拿到,如果嫌慢(màn)自己就到分(fēn)行跑一(yī)趟。拿一(yī)個房産證居然要一(yī)個月時間,令人難以想象:銀行處理房産證的有效時間也許總共不超過10分(fēn)鍾,其他時間全躺在辦公桌、公文袋裏睡大(dà)覺。若是豐田公司,它會怎樣做?首先,工(gōng)作人員(yuán)會在我(wǒ)的房貸快要還清的時候與我(wǒ)聯系,恭喜我(wǒ)即将還清貸款,并答應在我(wǒ)付清最後一(yī)筆貸款的當天将房産證辦好并送到我(wǒ)手中(zhōng),然後在房産證送來時與我(wǒ)溝通,看看我(wǒ)是否還有什麽财務需求可以幫得到忙的,并根據我(wǒ)的财務狀況提供專業建議。事實上,豐田的汽車(chē)售後服務正是這樣做的。

四、降低庫存

過高的庫存猶如一(yī)潭渾濁的、深不可測的死水,各種各樣的問題被掩蓋在水面之下(xià),比如定單處理 延遲、品質不良、設備故障、供應商(shāng)延遲、決策緩慢(màn)等等,沒有人知(zhī)道下(xià)面究竟發生(shēng)了什麽。而在精益思維下(xià),庫存變成了一(yī)條快速流動的小(xiǎo)溪,淺淺的、清澈見底,裏面有小(xiǎo)魚、小(xiǎo)蝦,還是有阻擋的石頭,一(yī)目了然,任何問題都不會得到隐藏,既有利于解決問題又(yòu)減少了資(zī)金占用,避免不必要的庫存損失。豐田的投資(zī)回報率高出其對手數十倍,其中(zhōng)一(yī)個重要原因就是其高達87次的庫存周轉率。

需指出的是,降低庫存隻是精益生(shēng)産的其中(zhōng)一(yī)個手段,目的是爲了解決問題和降低成本,而且低庫存需要高效的流程、穩定可靠的品質來保證。很多企業在實施精益生(shēng)産時,以爲精益生(shēng)産就是零庫存,不先去(qù)改造流程、提高品質,就一(yī)味要求下(xià)面降低庫存,結果可想而知(zhī),成本不但沒降低反而急劇上升,于是就得出結論,精益生(shēng)産不适合我(wǒ)的行業、我(wǒ)的企業。這種誤解是需要極力避免的。

五、全過程的高質量,一(yī)次做對

質量是制造出來的,而不是檢驗出來的。這是一(yī)個常識,但國内很多企業對此仍然認識不足。許多制造企業都有專門的車(chē)間檢驗所有的産品以保證品質。檢驗隻是一(yī)種事後補救,不但成本高而且無法保證不出差錯。因此,應将品質内建于設計、流程和制造當中(zhōng)去(qù),建立一(yī)個不會出錯的品質保證系統,一(yī)次做對。精益生(shēng)産要求做到低庫存、無間斷流程,試想如果哪個環節出了問題,後面的将全部停止,所以精益生(shēng)産必須以全過程的高質量爲基礎,否則,精益生(shēng)産隻能是一(yī)句空話(huà)。

六、基于顧客需求的拉動生(shēng)産

JIT的本意是:在需要的時候,僅按所需要的數量生(shēng)産,生(shēng)産與銷售是同步的。也就是說,按照銷售的速度來進行生(shēng)産,這樣就可以保持物(wù)流的平衡,任何過早或過晚的生(shēng)産都會造成損失。過去(qù)豐田使用“看闆”系統來拉動,現在輔以ERP或MRP信息系統則更容易達成企業外(wài)部的物(wù)資(zī)拉動。戴爾公司就是這方面的傑出代表,當你通過網上或電話(huà)下(xià)了電腦的定單以後,戴爾的生(shēng)産流程就被拉動起來,任何被需要的配置都可在一(yī)周内生(shēng)産出來并交付與你。

七、标準化與工(gōng)作創新

标準化的作用是不言而喻的,但标準化并不是一(yī)種限制和束縛,而是将企業中(zhōng)最優秀的做法固定下(xià)來,使得不同的人來做都可以做得最好,發揮最大(dà)成效和效率。而且,标準化也不是僵化、一(yī)成不變的,标準需要不斷地創新和改進,今天最好的方法到了明天不一(yī)定是最好的,在現有标準的基礎上不斷改善,就可以推動組織持續地進步。

八、尊重員(yuán)工(gōng),給員(yuán)工(gōng)授權

現在的很多企業都把“以人爲本”挂在口頭上,但實際做到多少呢?領導者的自高自大(dà)對企業是毀滅性的。切記領導者不是法官,而是教練與顧問;更多的是責任與義務,而不是權力;需要協助下(xià)屬來完成任務,而不是隻知(zhī)道發号施令。尊重員(yuán)工(gōng)就是要尊重其智慧和能力,給他們提供充分(fēn)發揮聰明才智的舞台,爲企業也爲自己做得更好。在豐田公司,員(yuán)工(gōng)實行自主管理,在組織的職責範圍内自行其是,不必擔心因工(gōng)作上的失誤而受到懲罰,出錯一(yī)定有其内在的原因,隻要找到原因施以對策,下(xià)次就不會出現了。所以說,精益的企業雇傭的是“一(yī)整個人”,不精益的企業隻雇傭了員(yuán)工(gōng)的“一(yī)雙手”。

九、團隊工(gōng)作

随着企業的組織規模越來越龐大(dà),管理變得越來越複雜(zá),大(dà)部分(fēn)工(gōng)作都需要依靠團隊合作來完成。在精益企業中(zhōng),靈活的團隊工(gōng)作已經變成了一(yī)種最常見的組織形式,有時候同一(yī)個人同時分(fēn)屬于不同的團隊,負責完成不同的任務。最典型的團隊工(gōng)作莫過于豐田的新産品發展計劃,該計劃由一(yī)個龐大(dà)的團隊負責推動,團隊成員(yuán)來自各個不同的部門,有營銷、設計、工(gōng)程、制造、采購等,他們在同一(yī)個團隊中(zhōng)協同作戰,大(dà)大(dà)縮短了新産品推出的時間,而且質量更高、成本更低,因爲從一(yī)開(kāi)始很多問題就得到了充分(fēn)的考慮,在問題帶來麻煩之前就已經被專業人員(yuán)所解決。

十、滿足顧客需要

幾乎每個企業都把“滿足顧客需要”寫入公司宣言中(zhōng),但多半是說得多,做得少。滿足顧客需要就是要持續地提高顧客滿意度,爲了一(yī)點眼前的利益而不惜犧牲顧客的滿意度是相當短視的行爲。豐田從不把這句話(huà)挂在嘴上,總是以實際行動來實踐,盡管産品供不應求,豐田在一(yī)切準備工(gōng)作就緒以前,從不盲目擴大(dà)規模,保持穩健務實的作風,以赢得顧客的尊敬。豐田的财務數據顯示其每年的利潤增長率幾乎是銷售增長率的兩倍,而且每年的增長率相當穩定。

十一(yī)、精益供應鏈

在傳統企業中(zhōng),企業與供應商(shāng)是對手、是競争關系,雙方互相讨價還價,進行零和博弈;而在精益企業中(zhōng),供應商(shāng)是企業長期運營的寶貴财富,是外(wài)部合夥人,他們信息共享,風險與利益共擔,一(yī)榮俱榮、一(yī)損俱損。遺憾的是,很多國内企業在實施精益生(shēng)産時,與這種精益理念背道而馳,爲了達到“零庫存”的目标,将庫存全部推到了供應商(shāng)那裏,弄得供應商(shāng)怨聲載道:你的庫存倒是減少了,而我(wǒ)的庫存卻急劇增加。精益生(shēng)産的目标是降低整個供應鏈的庫存。不花力氣進行流程改造,隻是簡單地将庫存從一(yī)個地方轉移到另一(yī)個地方,是不解決任何問題的。當你不斷擠壓盤剝你的供應商(shāng)時,你還能指望他們願意提供任何優質的支持和服務嗎(ma)?到頭來受損的還是你自己。如果你是供應鏈中(zhōng)的強者,應該像豐田一(yī)樣,擔當起領導者的角色,整合出一(yī)條精益供應鏈,使每個人都受益。

十二、“自我(wǒ)反省”和“現地現物(wù)”

“現地現物(wù)”則倡導無論職位高低,每個人都要深入現場,徹底了解事情發生(shēng)的真實情況,基于事實進行管理。這種“現地現物(wù)”的工(gōng)作作風可以有效避免“官僚主義”。在國内的上市公司中(zhōng),中(zhōng)集集團可以說是出類拔萃,在它下(xià)屬的十幾家工(gōng)廠中(zhōng),位于南(nán)通的工(gōng)廠一(yī)直做得最好,其中(zhōng)一(yī)個重要原因就是南(nán)通中(zhōng)集的領導層遵循了“現地現物(wù)”的思想,高層領導每天都要抽出時間到生(shēng)産一(yī)線查看了解情況、解決問題。

精益生(shēng)産說起來容易,做起來難。精益之行還需要在以上這些精益思想、原則和準則的指導下(xià)學習和實踐一(yī)些有用的工(gōng)具和方法,比如工(gōng)業工(gōng)程(IE)、價值流圖分(fēn)析、柔性生(shēng)産線建立、縮短作業轉換時間、拉動式連續“一(yī)個流”生(shēng)産、5S、QC七工(gōng)具、統計質量控制、防差錯技術、TPM等等。學習以及基于對本國和本企業特點認知(zhī)基礎上的實踐是一(yī)個漫長的過程,您必須有耐心。

2020-12-31

2020-12-28

2020-12-15

2020-12-15

2020-11-18

2020-11-11

2020-10-19

2020-09-18

2020-06-28

2020-04-14